本文由AAIDA根据上汽乘用车智能制造高级经理陈峻在《走进上汽临港工厂——探索数字化时代的智能制造》活动上的演讲整理。

从汽车行业的发展来看,“新四化”(电动化、智能化、网络化、共享化)趋势,对车企提出了更高的要求,智能化与网络化已经成为车企和科技企业的必争之地。面对数字化转型的汹涌浪潮,一些车企仍处于”手足无措“的阶段,但是试错的时间越来越少,传统汽车企业制定的游戏规则被雨后春笋般的新势力打破,无法适应可能会面临着被淘汰的结局。

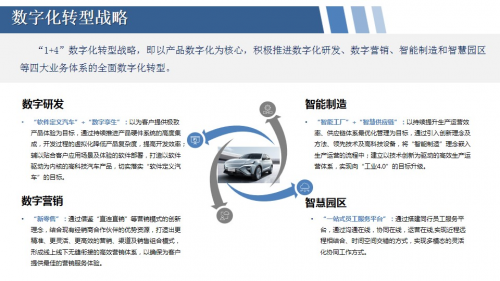

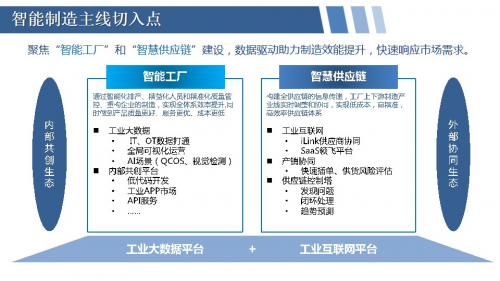

在《走进上汽临港工厂——探索数字化时代的智能制造》活动中,上汽乘用车智能制造高级经理陈峻介绍说:上汽乘用车采用“1+4”数字化转型战略,以产品数字化为核心,积极推进数字化研发、数字营销、智能制造和智慧园区等四大业务体系的全面数字化转型。在智能制造方面,聚焦“智能工厂”和“智慧供应链”建设,以数据驱动助力制造效能提升,快速响应市场需求。

陈峻 上汽乘用车智能制造高级经理

以下文字为演讲实录,内容略有删减。 首先为大家介绍一下上汽乘用车公司,上汽乘用车公司拥有荣威、名爵、R品牌三大汽车品牌,成立至今,已有数十款产品投放市场。目前上汽乘用车公司拥有5大基地(临港基地、南京基地、郑州基地、宁德基地、泰国基地),其中临港基地获得了“上海市智能工厂”称号,宁德基地被评为“中国标杆智能工厂”。

上汽乘用车公司的数字化转型战略可以归纳为“1+4”,即以产品数字化为核心,积极推进数字化研发、数字营销、智能制造和智慧园区4大业务体系的全面数字化转型。其中数字化研发的重点在于软件定义汽车与数字孪生,智能制造的核心是智慧工厂与智慧供应链,数字营销的突破口是新零售,智慧园区的目标是打造一站式员工服务平台。

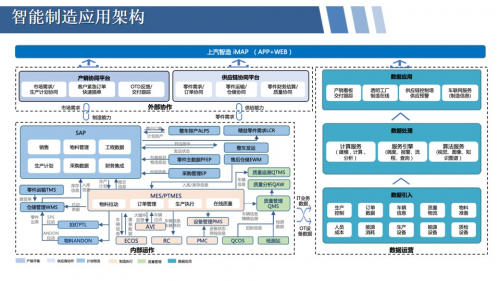

从公司智能制造应用架构中能够看出,下方是服务于内部运作的信息化系统,主要是实现业务流程的线上化,支持造车、卖车等传统业务。上方是在内部运作基础上向两端延伸:一端是针对供应链,构建供应链协同平台,实现供应链的有效管控,降低运作成本;另一端是针对新零售,构建产销协同平台,为客户化订单需求提供快速响应,缩短OTD时间。右侧是基于自主研发的数据中台完成数据的引入、处理和应用,通过平台沉淀的算法服务和数据资产,为前端敏态应用提供支持。

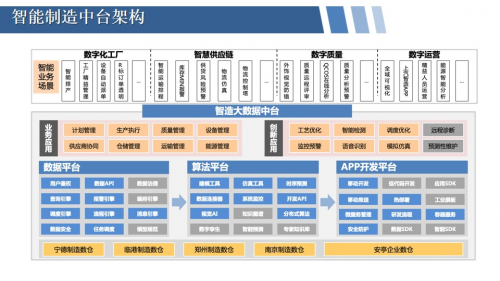

想要实现敏态的智能制造,需要一个强大的中台提供支撑,上汽乘用车公司自主研发的智造大数据中台,包括数据平台、算法平台、APP开发平台。数据中台能够同时服务于传统业务应用和数字化创新应用,快速赋能数字化工厂、智慧供应链、数字质量、数字运营等创新业务场景的落地实践。

接下来我将为大家介绍上汽乘用车公司在智能制造领域的具体探索和实践。上汽乘用车公司智能制造主线的切入点是“智能工厂”和“智慧供应链”的建设,智能工厂依托自研的工业大数据平台,通过智能化排产、运营管理、质量管理,拉通产品的制造业务,目标是提升内部的制造效率和产品质量。智慧供应链的建设目标将汽车产业的上下游全部打通,实时在线可协同,在加强供应商管控的同时,提升了全产业链的整体竞争力。

通过“智能工厂”和“智慧供应链”的建设,能够有效建立内部的共创生态和外部的协同生态,由传统IT提供信息化服务向提供生态平台去转变。依托数据中台和工业互联网平台,围绕企业的核心目标开展数字化产品和服务的共创共建,实现数据驱动助力制造效能提升,快速响应市场需求。

在智能工厂的建设上,上汽乘用车公司希望通过IT与OT的深度融合,全面打通企业上下游,实现自动化与信息化的结合,在此基础上构建企业级大数据平台,各个工厂建立可以快速反应的数仓,企业级的数仓和工厂数仓分布式的配合,构建统一的工业大数据平台,依托数据中台提供的数据服务和智能算法,构建工业APP应用市场,实现业务数字化创新的快速落地。

IT与OT融合方面,我们通过将工厂运行数据的采集、存储、分析、应用等环节全链路打通,实现制造业务闭环管控和分析决策的数字化。下图中左侧展示的是IT层智能生产和物流系统,右侧为OT层智能化车间和自动化系统,通过大数据平台对IT/OT层融合打通后,就能够对这些数据进行后续的挖掘应用。

在中台的建设上,上汽乘用车公司打造了一个企业级工业大数据平台,能够围绕核心的业务场景,开展数据采集、建模、分析和应用,通过标准API服务,目前已经能够支持100多个智能制造和智能供应链的业务场景。

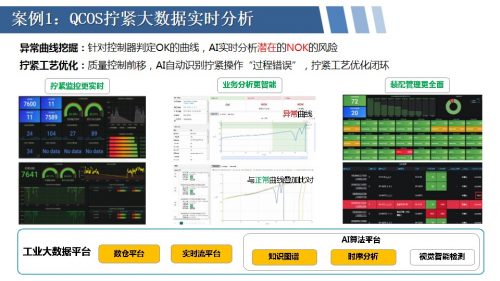

以下为两个具体的案例,第一个是QCOS拧紧大数据的分析,在汽车生产过程中,有大量的拧紧操作,而且拧紧动作关系到汽车质量的好坏,通过在装配车间对拧紧数据进行实时分析,能够对拧紧质量进行更好地控制。同时通过对参数进行建模,能够分析出现问题的原因,指导后续工艺的优化和改善。

推进了这样的项目后,实现了几个层面的业务提升,质量管控更及时合理;业务分析上能够及时发现异常,自动建立模型库;能够对设备的状态,工艺的执行情况进行可视化管理。工业大数据平台依托数仓平台和实时流平台,能够做到秒级反馈。过往拧紧的手法是通过现场的控制器判断拧紧质量,现在秒级数据的采集,有效避免了控制器判断产生的误差。

第二个案例是外饰件视觉的智能检测,主要是针对10个车型的300多种外饰件,进行动态识别和检测,目前该平台有17组摄像头,能够实现一次过车30秒内对28个目标零件的10000+张照片动态检测;并且通过采用YOLOS算法,目标识别精准度可达98%+。此外,平台提供的视觉检测算法可以在横向和纵向上进行能力拓展,支持各种智能视觉检测类项目的快速部署和使用。

上汽乘用车公司还做了共创生态的相关工作,依托数据中台,采用低代码开发构建iFactory应用市场,从根本上消除IT有限的交付能力与不断增长的业务数字化转型需求之间的矛盾。探索 IT能力的转型升级,即从原来的项目开发交付,逐步转变为提供公共的平台化组件和能力,打破系统间的壁垒,与业务部门和生态伙伴共同打造共建、共享、共赢的应用开发生态,提高企业数字化转型的整体效率。

在供应链管理方面,上汽乘用车公司围绕着SCT供应链控制塔、SaaS领飞平台、iLink供应链协同云,来构建供应链管理和协同生态。智慧供应链的打造,首先是建立实时在线的供应链B2B协同平台,深化供应链连接和协同,现已经实现了1000家运营商的实时在线,能够对售后物流、运输管理、质量协同、采购协同、数据服务等进行管控。对于一些数字化能力较差的供应商,可以通过这个平台进行管理,对于那些数字化和信息化能力较强的供应商,可以为其开放API接入生态。目前iLink供应链协同云已经成为上汽乘用车公司供应链运作的重要平台。

在实施的过程中,能够发现很多中小供应商的数字化能力并不强,所以上汽乘用车希望通过自身体系和能力外化,通过低门槛的SaaS订阅服务,来带动中小型企业的信息化和数字化水平。我们通过建设汽车行业全业务链协同的智能制造云平台,连接制造商和供应商,以智能制造技术为引领,以工业数据为驱动,通过SaaS平台输出主机厂的体系化能力,赋能全产业链供应商实现结构性降本。

上汽乘用车公司同时也在推进智能运营,由于汽车行业的供应链范围非常广泛,涉及到的内容非常多,所以首先进行了物流运营平台的建设,实现了订单交付及报警的全覆盖。今年进一步推进了质量运营、财务运营、采购运营、产销协同相关的建设。以往的供应链管理,往往是出现问题后再解决问题,而现在上线了这套系统后,就能够实现事中的风险管控和事前的风险预测。

总体来说,上汽乘用车公司依托工业大数据和工业互联网,打造内部共创生态和外部协同生态,希望能够通过智能工厂和智慧供应链的建设,进一步消除营销、制造、研发之间的鸿沟,实现企业内部降本增效、客户化订单快速响应和供应商结构性降本。以上分享内容是基于上汽乘用车公司对智能制造的理解和实践,欢迎各位行业专家批评指正,谢谢大家!