本文由CIAPH根据赛诺菲Digital Program Leader喻渠伟在《政策大时代的医药智造之路》专题线上会的演讲整理

现代数字与信息科技的发展,工业自动化装备的不断升级,为医药行业的变革提供了有力的支撑,而医药行业智能制造的重点在于推动“装备智能化”和“生产过程智能化”,通过数字化转型提高生产效率与产品质量、降低资源能源消耗,对于推动制药行业智能制造的发展具有重要意义。在《政策大时代的医药智造之路》专题线上会,赛诺菲Digital Program Leader喻渠伟围绕着国外智能制造探索中的技术与标准展开了分享,帮助业内同仁打开更加广阔的行业视角,以下内容为他的主要观点。

喻渠伟 赛诺菲 Digital Program Leader

在医药行业数字化的细分领域里,智能制造话题涉及的内容是比较广的。在过往经历中,喻渠伟积淀了很深的工业自动化和IT相关经验,目前所从事的工作,也是专注于疫苗和生物制药领域,因此,对于这个领域的智能制造,产生了基于实践的见解。此次受CIAPH(中国医药健康信息化联盟)邀请,分享这些见解,也是希望能够和业内的新老朋友交流其所思所想。主要内容包含三点:第一,工业自动化与数字化的融合;第二,数据连接性与系统架构的规划与设计;第三,创新技术在制造中的整合与应用。

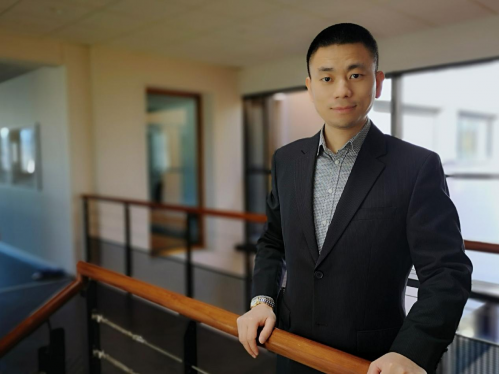

智能制造的一般框架

关于制药行业的智能制造,核心主要有两大部分:

其一是工艺流程,这是基础。制造的目标就是将产品生产出来,而生产出符合质量预期的产品,首先需要确定全流程生产工艺。制药工艺流程是复杂且严谨的,而数字化可以助力工艺流程开发,通过“质量源于设计”的工艺开发、流程建模、实验设计空间,识别工艺流程的关键过程参数和质量指标等。数字化能帮助深度理解工艺流程知识,获得生产过程参数对产品质量的影响,并建立相应的数学模型。这些数据都可以保存起来,作为产品和流程数字孪生的基础,同时可以将成果保存在产品生命周期管理的PLM系统中。

其二是生产,有了工艺流程的数字基础,智能制造可聚焦于生产线上的产品生产过程。生产的核心在厂房和产线。ERP和MES/QMS是传统的的信息化管理工具,能够帮助企业进行物料管理、流程管理、排产和质量管理等。工业4.0的核心有两个,第一个是工艺建模,另一个是两化融合。很多企业拥有了大量的数据,但是一定要将数据和产线融合起来,进行无缝的连接和互动,这样才可以通过实时的数据来监控生产过程、预测产品的质量、实时管理和优化生产,同时能够及时发现偏差。

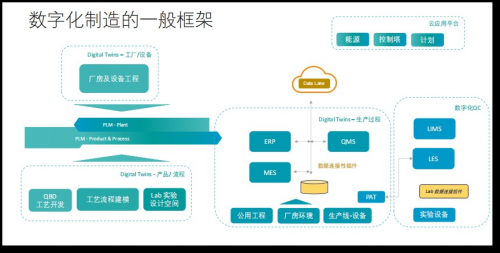

聚焦两化融合IT/OT Convergency

从行业的发展历程来看,基本上,两化融合走过了以下几个模式的历程:

第一种模式:在早期融合阶段,企业采用标准的金字塔模式;

第二种,在推进智能制造时,上线MES系统,通过MES来承载数据的整合能力,基本上可以整合DCS、PLC的相关数据,做电子批记录,提高自动化水平。

由于产线的设备多种多样,部分数据赖以手工录入,所以在推进中会发现整合的过程非常难,因此有些企业会借助传统数据库Data Historian来进行数据的整合。相对来说,Data Historian整合能力非常强,而且可以将数据加入到时间序列保存起来;同时还能够减轻MES与底层自动化整合的复杂度。

以上两种方式,侧重点在于产线数据的整合,都是属于相对传统的模式,而且每家公司要根据自己的实际情况来确定数据的利用模式。

最新模式:在国外,目前很多领先的工厂有了一些新的探索,借助数据连接组件来进行数据的连通和优化。其思路是将产线中IOT甚至机器人设备等数据文件连接起来,而且能够结合MES和ERP,将数据进行上层的整合;同时通过将数据背景化,每一个数据能够找到其中对应的产品批次、名称、类别等等。企业可以基于这项能力研究数据与产品质量的关系,通过一系列整合,将数据沉淀至数据湖,进而做更多的分析、预测风险、积极响应。目前这类套件市场上很多厂商都有相关的产品。通过工厂连接性数据组件,企业可以在工厂范围横向极大程度整合各类数据(生产环境、生产设备、通用工程、操作人员等), 也可以纵向将数据完全整合(从产线到管理系统再到云端应用平台)。

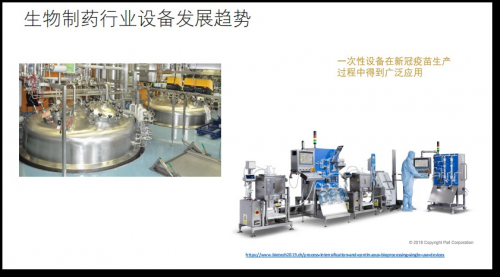

模块化设计与“即插即用”

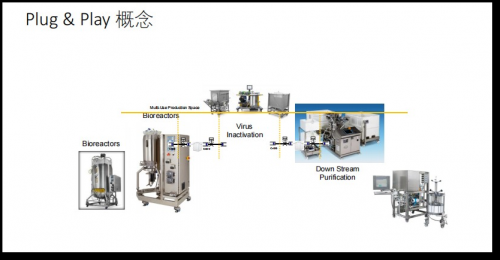

在研究和工作的过程中,我发现生物制药行业有一个新的趋势就是柔性生产和未来工厂。下图中左边图片展示的是生物制药和疫苗生产中的生物反应器和发酵罐,成千的不锈钢管道连接在一起,还有各种传感器和电器仪表,十分复杂。这样的厂房建设投产的周期大概需要4到5年时间。

为了实现柔性制造和快速配置新的产品生产线, 当前,国外很多企业开始使用模块化的一次性生产设备,以设备控制模块和可移动承载装置为基础,并采用一次性的塑料容器和管道。这种设备在国外的生产中开始被广泛的应用,有效提升了建厂投产的效率,但是也带来了一个问题,由于行业内缺乏统一的工业自动化标准,模块化的设备与信息系统的数据整合过程,一般最少要耗时半年到九个月时间,而且会产生大量的数据标签需要命名,这也在一定程度上抵消了模块化设计的优势。

为了克服这一问题,实现更加敏捷和便利,国外目前在探索一种“即插即用”的模式,由多个行业协会来推进这项工作。“即插即用”的设备是模块化的,不需要连接不锈钢管道,建设周期非常快,一旦确定工艺流程,能够快速生成一条产线进行生产。当企业需要生产另外流程或产品的时候,只需要切换生产设备就可以了。因为这些设备是可移动的,它摒弃了繁重的工业安装和管道连接。但是其中一项巨大的挑战,就是将自动化与信息系统和数字化系统进行整合。

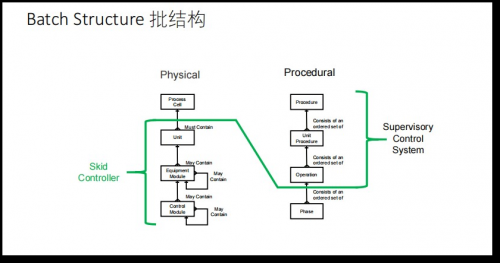

“即插即用”的实现依赖于高度自治的智能化设备模块,该设备有自动化的控制单元,如果需要标准化,需要定义一些批次结构,做一些分工,确定哪些需要模块化设备的控制单元去处理,哪些可以归到其他的控制系统,这样才能实现“即插即用”。

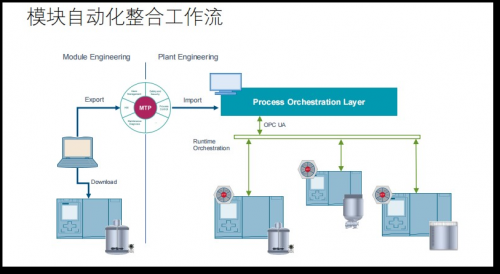

其中会涉及到一个非常关键的概念,也就是MTP,它规定了模块化设备怎样与上层对接,包括报警管理、人机界面接口、批控制、安全性、维护诊断等。整体的思路是:生产设备的厂商,打造一个工程化的打包文件,也就是MTP包,厂家在做产线设计工程的时候,可以导入MTP包,直接建立生产模块化设备与流程控制层面的通信。

相对来说,MTP的概念并不新,已经走过多年的历程,MTP标准采用的是相对敏捷的概念,行业的相关协会已经在逐步推进更多标准的发布。

综上所述,我认为自动化与信息化的整合依旧是智能制造的核心挑战,而且这个挑战还会长期存在。因此,制药企业一定要着眼于长期的规划,重视企业数字化制造系统架构设计。至于新技术的应用,如AI、AR以及协作机器人等,一定是由业务驱动,基于数据来推进。有了这些行动,洞察业务到底需要什么,将新技术与业务融合到某一个点,进而融合到智能制造的整个环境中,这一定会锦上添花,给业务带来巨大的价值。