2018年6月6日(周三)“CIO发展中心汽车BOM联盟”微信群邀请到北汽股份汽车研究院工程支持部刘丽副部长做客访谈,与汽车行业信息化相关人员分享北汽集团的BOM实践经验。话题围绕超级BOM的应用、配置管理与零件BOM管理之间的协同、BOM的变更管理、BOM系统与其他系统的集成等问题展开。

北汽股份汽车研究院工程支持部副部长 刘丽

以下是群访谈内容:

主持人:大家好,欢迎各位朋友,此次访谈我们邀请到了北汽股份汽车研究院工程支持部刘丽副部长为大家分享“北汽集团的BOM实践”。有请刘部长。

刘部长:大家好,很高兴能在此与大家共同探讨BOM管理实践中的一些问题,在北汽BOM管理的过程中,我们既积累了一些经验,同时也有一些困惑,希望在接下来的讨论过程中能相互学习,取长补短,共同进步!谢谢大家。

主持人:好,那开始第一个问题,请您整体介绍一下BOM系统在北汽集团的应用概况。

刘部长:大家都知道,企业级的BOM体系在整车厂起到的是信息“脊椎”的作用,因而也被称为制造企业的DNA。BOM是贯穿于企业业务始终的核心要素,BOM系统既是支撑整车开发、制造过程的核心系统,也是IT的核心系统。 随着汽车工业的快速发展,整车制造企业已经摆脱了过去的少品种、大批量的计划生产模式,而转向大批量、定制化的生产模式。汽车产品的宽系列、多样化、柔性化已成为汽车制造企业差异化产品竞争优势的法宝。因此,多样化的产品结构和灵活多样的可选配置,也给整车BOM的准确性带来了更大的挑战。

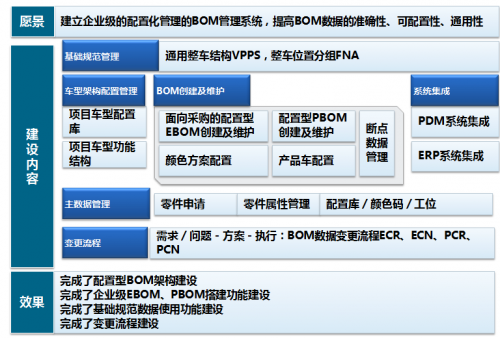

为了应对这些挑战,北汽集团从2014年开始实施企业级BOM系统,我们规划整个系统建设过程分为三个阶段:

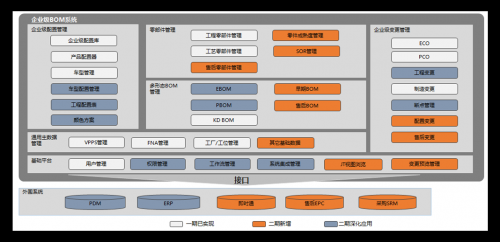

第一阶段: 2014年至2016年,北汽集团实施了BOM系统一期项目,其内容涵盖了EBOM、PBOM、KDBOM、变更管理等业务,同时与PDM、ERP系统实现了集成,通过一期项目的实施,初步构建了北汽集团统一的BOM管理平台,建立了一个可支持业务发展并持续扩展的BOM管理体系。

第二阶段:2016年到2018年,在一期系统的基础上,北汽开始实施BOM系统二期项目,项目涵盖售后SBOM、早期BOM管理等业务;同时对项目一期功能进行了优化,实施优化了零件俱乐部、BOM数据验证、E/PBOM数据同步、断点监控、工作流程移动端审批、业务分析及统计报表等功能;与采购SRM、售后EPC系统进行了集成,并将BOM系统与PDM系统的集成进行了增强。通过二期项目的实施,扩展了BOM数据应用领域,提升了BOM管理水平和粒度,确保了采购、售后BOM在整个产品生命周期中数据的准确获取与一致性。

未来,也就是第三阶段,我们将在前期项目的基础上,对BOM系统进行深度优化,覆盖企业从产品预研、研发、采购、生产、物流、销售、售后服务及海外生产等关键业务环节对于BOM数据的应用需求,完成系统功能的优化改善,满足新业务对系统调整的需求。

主持人:刚才刘部长为我们介绍了北汽集团的BOM应用概括。那么还想再了解一下,目前是否采用超级BOM管理模式?对于多样性越来越多的今天,如何运用超级BOM快速实现实车的生产?在供应链方面如何实现系统全面的数据无缝对接?

刘部长:没错,目前北汽的EBOM、PBOM都是采用的超级BOM的管理方式,KDBOM采用的是单车BOM,售后BOM采用的是两者混合的管理方式,之所以这么选择,与业务模式有关系,因为大家都是专家,在此就不赘述两者的区别了。

北汽主要是通过对“超级BOM+工程配置表”的解析,生成单一配置车型:

在产品研发时,我们通过对市场配置提供的选装项进行组合设计、验证,保证面向客户的车型都是可及时生产的。

在供应链方面,通过BOM系统与SRM系统的集成,实现了零件开发过程的管控;通过BOM系统与SAP系统的集成,支持采购计划、库存管理、生产等下游业务的需要。

主持人:感谢您的解答。配置管理与零件BOM管理之间的协同模式是否可以做一些分享?

刘部长:好的。首先,我们建立了企业级配置库,统一配置语言和配置选项值,提高配置的模块化、通用化;同时将BOM中的专用零件定义配置条件,通过超级BOM零件的配置我们的与配置清单配合来解析并生成单车BOM。

其实配置管理与零件BOM之间的协同,总结下来,其实就是两张关系表:

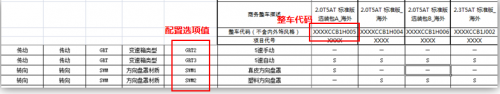

一张是整车与配置选项之间的关系表,我们称之为工程配置表,如图所示:

工程配置表

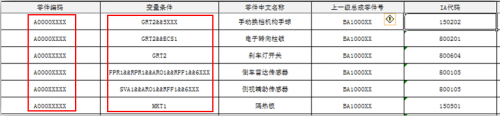

另一张就是EBOM表,通过配置条件定义了单车配置与零件之间的关系,有变量条件的BOM行即为专用件,无变量条件的为通用件,如图的示:

EBOM表

当整车配置发生变更时,通过保证整车配置变更与零件配置条件变更同步的控制方式,确保下游整车BOM零件的准确切换;

在变更维护过程中,系统还可以提供可视化的产品配置器来验证配置的准确性;通过整车结构及配置条件的草稿功能,实现预解析验证。

主持人:刘部长将配置管理与零件BOM之间的协同关系总结为两张图表,非常的清楚明了。那下一个问题:建立企业级的配置化BOM管理系统,或软件变更管理方面,如何保证BOM数据的准确性和通用性?

刘部长:BOM的准确性可以说是广大BOM工程师“胸口永远的痛”,也是大家做BOM管理所追求的终极目标,经过几年的思考、论证,自我否定,再论证,再否定的艰难过程,我们目前摸索出了如下的做法,在此跟大家分享一下,同时,也希望各位专家有好的建议也能不吝赐教。

我们的做法是,首先,在整车层级,我们事先设定了车型必要的VPPS、FNA模板,在数据发布前通过系统模板与BOM中的VPPS、FNA字段的自动比对,来实现整车结构进行完整性与准确性的验证;

其次,在零部件层级:我们制定了零部件的通用化及变更管理的相关制度,同时将制度的关键节点(如零部件申请流程、设计变更流程)固化到BOM系统当中,确保相关制度的严格执行;

最后,为了保证系统间的数据准确性和一致性,减少人为操作带来的错误,我们还在各系统的集成上做了大量工作,保证数据源的唯一和统一,比如,通过BOM/PDM系统的集成,实现总成零件的下级结构自动同步;通过BOM系统中EBOM与PBOM结构的集成管理,实现E/PBOM的数据的同步更改;通过BOM/SAP系统的集成,实现BOM结构、变更流程的同步与闭环管理,等等。

主持人:感谢刘部长的耐心解答,下一个问题:BOM系统是如何实现与ERP、DMU、产品数模、图纸等系统的有效协同的?

刘部长:前面提到,北汽的BOM系统在系统集成方面做了大量的工作,主要就是为了实现各个系统间的有效协同:

首先:在研发业务环节,BOM系统与PDM系统进行了集成:

零件申请流程、编号规则在BOM系统中控制,通过接口传至PDM系统;零件的其它设计相关属性在PDM中管控,设计完成后通过接口再传回BOM系统。

BOM结构中的零件层级由PDM通过零件发布,将数据传至BOM系统。

专业工程师在BOM系统发起变更通知单(ECN),通过接口传递至PDM系统,完成设计变更后,系统生成改前改后差异文件再传回BOM系统,由BOM工程师在BOM系统审核、维护BOM数据。

单车配置、整车编码均在BOM系统中完成,通过接口传递至PDM系统,专业工程师在PDM中选择单车配置的数据进行DMU检查。

为了打通研发与下游业务的数据通道,BOM系统与ERP、SRM、EPC等系统也进行了集成,以ERP系统为例:

BOM系统向ERP发送车型PBOM零件、结构数据,在ERP中开展采购、生产、结算等业务;

BOM系统将变更信息发送至ERP,变更执行后,SAP系统也会根据变更执行情况将断点信息反馈回BOM系统,实现变更的闭环控制;

ERP系统将整车编码是否生产的信息反馈至BOM系统,支持售后业务;

ERP系统将零件是否装车信息反馈至BOM系统,支持售后业务;

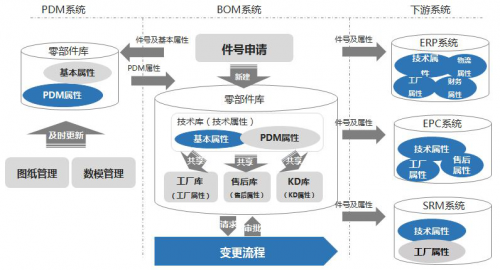

下面是BOM系统跟各个系统集成的示意图,供大家参考。

主持人:感谢刘部长为大家分享的关于BOM的变更管理、BOM的数据准确性、BOM与其他系统的集成等问题,相信群里各位也收获颇丰。那您在BOM管理方面遇到过哪些困难和挑战?是如何解决的呢?

刘部长:那就聊聊目前最困扰我们的问题吧,A/B点的管理问题,北汽定义了对于可完全互换的零件,不同供应商采用同一个零件号;不完全互换的,不同供应商采用不同零件号,我们在BOM系统中单独建立了“互换性采购件”模块来管理AB点零件号的对应关系,在BOM中只体现A点零件的件号。

但这种管理方式也存在一些弊端,比如说,在株洲工厂同时生产的两款车型,一个车型BOM中挂的是A点件(也可用B点件),另一个车型BOM挂的是B点件(只可用B点件),下游对这种情况不认可,要求两个BOM中要统一,我们就得协调研发人员或采购人员进行调换,推动较难。

关于在A/B点的管理方面,我们也急需专家们的支持以及克服这个困难的企业的解决方案!

主持人:其他专家如果有相应的解决办法,欢迎访谈后与刘部长沟通。我们进行最后一个问题:随着市场环境变革以及客户需求的变化,北汽在BOM管理方面有哪些规划和愿景?对其他车企有哪些建议?

刘部长:北汽的BOM管理也是刚刚起步,后面还有大量的工作要做,比如,我们后期将在配置管理、软件管理的深化应用上下功夫,同时优化BOM系统跟其它系统的接口,提升用户体验,实现对个性化、智能化等业务的支撑。

建议谈不上,几点经验供大家参考:

BOM业务涉及企业的方方面面,越早规划实施信息系统对BOM进行管理对企业的帮助越大;

在BOM系统建设前做好规划,尤其是在企业信息系统中的定位及与其他信息系统之间的关系,早规划就会少走弯路。随着BOM系统中的核心数据越来越多,面临与其他系统大量接口时,要提前规划数据总线的使用;

对零件的全生命周期管理最好能早做规划,形成信息化管理,有效支持研发和生产;

在实施BOM系统之前一定要做好充分的需求调研,同时做好业务梳理和业务规则的制定,避免后期实施过程中出现较多的业务及系统上的变更。

互动问答环节

提问:如何通过VPPS和FNA校验BOM“准确性”?

刘部长:我们根据不同的车型平台创建不同的验证模板,用VPPS和FNA作为关键值,用解析的单车与模板比对。

提问:BOM系统与工艺平台是否有对接关系,主要对接哪些数据?

刘部长:目前北汽这边还没有与工艺平台对接。

提问:售后BOM与EPC主要对接哪些数据,EPC中是否管理售后BOM?

刘部长:售后BOM与EPC对接的数据主要是配件、售后清单,EPC不管理售后BOM,售后BOM在BOM系统中管理。

提问:北汽的工艺仿真验证业务是如何做的,与PBOM是什么关系?

刘部长:工艺的仿真管理目前没与PBOM集成。

提问:售后的混合管理怎么管理,一套系统逻辑还是两套系统?并且有没有跟仓库数据进行集成?

刘部长:我们是一套系统,通过超级BOM解析成单车BOM后,再在上面增加维护一些零件,所以说是混合模式;售后BOM与仓库数据没有集成,与ERP系统中是否生产、零件是否装车有集成。

提问:北汽工艺合件是如何管理的,在EBOM中创建,还是PBOM? 是否直接给出实例化工艺合件号,还是配置化虚拟号?

刘部长:北汽工艺合件在PBOM中创建,直接给出实例化工艺合件号。

讨论

关于A/B点的管理方面在该环节也进行了深度的探讨。

a. 不同车型不同的零件管理在研发和产品来说完全有需求的,特别新项目上来就想用B验证,那么老项目就用A,这个下游工艺可以控制,我感觉目前我们能实现,只是需要保证最后所有项目统一即可。

b. A/B点的零件不建议采用不同的件号模式。采用不同的件号模式:将会造成零件代码多、供应商协同困难、零件库存大、检验指导书、作业指导书复杂重复等一系列问题。A/B点的零件,应使用同一件号,通过设定零件的通用模式来区分用哪一种,可以分为完全通用、批量通用、按车型通用等。“完全通用”模式:在ERP计算、采购、发料时不区分A/B点;“批量通用”模式:在下达批量生产任务时,可指定或按配比默认;“按车型通用”模式:即设定某种车型一定要使用A/B中的某一个,那么在ERP计算、采购、发料时就会按设定跑。