1)总工艺处接收工程设计数据及SPSBOM,作为输入数据;

2)总工艺处下工程控制室提取其中EBOM数据及最新有效版次EO内容并按SPSBOM要求(散件交付等信息)构建所需EBOM;

3)工程技术室对零件(不含组件)层级进行初步分工,确定制造、外协制造、采购项目,形成SPPL(供应商生产零件清单);

4)SPPL中制造的零件由路线分工室编制PBOM,确定具体制造工艺路线,其中不含通用工序流转信息(如主制车间到热处理等),只有主制车间信息及特殊工序,例镗孔;

5)根据编制的EBOM、工艺设计后的SPPL编制MBOM,PBOM编制完成后反馈到MBOM进一步完善。

这种管理模式中MBOM是其信息最综合的BOM,层次是按照实际工位站位设置,表头包括:零件图号、数量、版次、路线分工、有效架次等,不包含所用工装/工具信息,也不含材料定额信息。

PBOM以制造零件为项目,包含制造零件的车间流转信息及工艺分工信息,不包含成品件及标准件信息。EBOM由工艺处自己编制,是最新工程状态的集合。

1.4 BOM管理模式三:PBOM为主,MBOM共存

该模式同时采用PBOM、MBOM进行工艺信息、制造信息的管理,PBOM是总体把控的指令性文件。MBOM用于记录实际装机状态,并以此为依据安排后续生产计划。

1.4.1 PBOM

1)编制单位及流程:

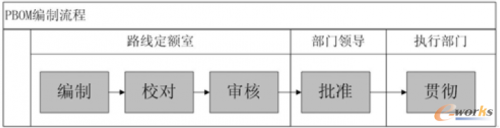

PBOM由路线定额室完成编制、校对、审核,工程技术部部长批准,系统判断贯彻单位并通知,由车间技术主任、生产控制部门阅知并按需执行相关任务,待所有单位贯彻完成后结束该流程。PBOM的更改流程与编制流程相同,以变更内容走流程,经批准后下发各单位贯彻,所有流程在PM(Product manage,产品管理)平台完成。

图3 PBOM编制流程

2)PBOM结构及信息组成:

PBOM的数据结构与EBOM更为接近,在完全保留EBOM中所有零组件节点的情况下,按需增加工艺零组件节点,对于新增工艺零组件处原EBOM零组件层次调整但不删减,模块间数据结构不进行重构,以便数据快速下发。

PBOM的信息除继承自工程EBOM的零件代码、零件名称、零件版次、零件数量等信息外还包括路线信息,定额信息,架次信息,零件类型、关重件信息、更改标记,不包括下级工艺组件信息,不与工艺文件关联.

1.4.2 MBOM

MBOM是在完成一架次飞机装配甚至研制批后才建立的。建立时根据实际生产记录信息提取倒推而成,是实际装配情况的反映,其结构为制造视图,基础项目为实际装机时领取的零组件(如是组件,则其组成零件不体现,需要从PBOM中提取),包含车间、站位、工序等信息,具体属性信息包含所装零组件版次、数量等信息。

由民机处提取MBOM并用于飞机的成本核算及后续生产计划的安排。工艺稳定后,MBOM更改后才能修改配套工艺文件中零组件配套信息。签审流程与PBOM基本一致,但主管领导可降低一级批准(由工程技术部型号主管领导或总师批准)。

MBOM是实际装配情况的统计,同时多次从库房领出退回的零件只在最终安装的AO的BOM中记录一次,以保证数据的唯一性。

2 BOM管理模式对比分析

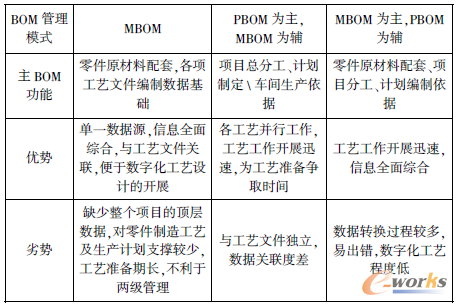

对以上三种管理模式在主要功能及优劣上进行对比,对比结果如表1所示:

表1 不同BOM管理模式优劣分析

3 结束语

不同的BOM管理模式是在其自身的业务流程基础上发展起来的,不同的需求导致了不同的管理模式的产生,但是目前飞机制造行业的主流需求不是一家大而全,而是紧密分工协作,因此对于各制造商之间的交流协作也提出了新的要求,目前BOM发展的趋势是集成,如波音公司的SSPD(单一产品数据源)概念。目前国内各主机厂的BOM也在逐步综合化,以满足现代制造行业发展需求。

本文对我国航空制造企业目前采用BOM管理模式进行了介绍与比对分析,归纳了这几种不同的BOM管理模式的优劣,以给国内飞机制造业管理提升提供参考。