本文由:CIO发展中心根据强生集团集成制造系统总监何坪洪博士案例分享整理

智能制造最重要最本质的东西还是怎么样能够低成本、高效、高质量的生产出产品。今天下午我们请到强生集团的何总来给大家介绍一下他们在智能制造这方面的一些体会,我们欢迎何总!

强生集团集成制造系统总监何坪洪博士

很高兴能够跟大家再一次见面,这是一次盛会,能够跟在座的同僚一起探讨到底工业4.0、中国制造2025对于我们来说意味着什么。因为这个话题太大,所以很多内容不能说的很细,而且很多东西我觉得是没有定论、没有对错的,每一家公司的做法都不一样。今天,我给大家分享一下强生在做什么样的事情,希望能够给大家一点借鉴意义。

我先自我介绍一下,我叫何坪洪,我在强生供应链里主要负责集成制造,集成制造最主要的是技术,与信息技术、制造技术、工艺技术都相关,是把所有这些元素都整合在一起。

关于强生公司

强生信条

第一个跟大家分享的就是强生的信条。强生的信条是在强生做任何决策的时候都非常重要的准则,也就是说我们在做跟公司业务相关的决定时,一定要想到我们的信条是什么,这个信条是强生在1943年就发布出来的,一共有4点:

我们要把医生、护士和病人放在第一位,放在第二位的是我们的员工,第三位的是我们所生活的环境以及对社会的责任,放在第四位就是我们的股东。这是我们强生信条的四个基本点。

强生业务

强生有100多年的历史,在健康医药这个行业,强生在全球应该是排在前列的。我们在60多个国家有270多个公司,产品在全球175个国家在销售,全球员工12万人左右。强生在健康医药行业里一共分三块业务:

第一块是关于制药。强生的药物最主要专注在几个方面:心血管、代谢、免疫、感染及疫苗、精神方面的、肿瘤方面的,比如中国CFDA刚批准的前列腺癌的药物泽珂Zytiga;

第二块是强生医疗器械。强生医疗器械涉及的面比较广,比如抛弃性的隐形眼镜就是属于强生业务之一,同时我们还做手术的缝合线、糖尿病诊断的医疗器械等;

第三块是强生的消费业务。比如强生宝宝霜,这只是其中的一部分,实际上我们的OTC也包括在强生消费业务范围之内,比如大家耳熟能详的泰诺林、美林等,我们都把它归在消费品里,因为它们都属于非处方药,当然还有很多其他的东西,比如防晒霜等也是其中的一部分。

强生排名

最近刚刚发布出来的福布斯报告,全球十大医药公司,在第一行的就是关于强生公司的,强生的销售、利润率、资产率还有市值等等都在这里。强生每年会花很多钱在创新方面,BCG波士顿咨询管理公司2015年给出的一个排名里,apple、google都排在前面,强生大概是排在20位左右。

供应链在这个行业里也有自己排名的指标,快消行业、高科技行业在这里都做的非常的好,总体来讲,整个制药行业在这里都比较靠后,在这个排名里强生差不多在21名。

强生工厂4.0

接下来我给大家讲的不是什么非常炫的东西,比如最近的阿尔法狗、波士顿动力最新生产的机器人等等。我要给大家讲的是强生怎么样在做工业4.0。

不同工厂有不同的模式和定位

"工业4.0"强生叫它"工厂4.0",因为我们认为现在这个阶段不适合叫工业化的4.0,需要从最基础的东西开始做起,就一定要有自己的方法和策略定位。

对于工厂来说4.0不能是所有的工厂都套用一个模式,不同的工厂应该做不同的模式,数百家工厂的定位不同,做法也应该是不一样的。怎样去区别不同的做法呢?通过工厂生产的范围来界定,在整个供应链里面,工厂的策略地位,生产的产品的策略定位到底在什么地方,然后通过多维的分析得出到底这家工厂应该具有什么样的业务能力。

举个简单的例子,是不是一定都要上电子批记录?所谓的电子批记录就是要把所有纸面记录全都尽可能扔掉,所有生产日志记录都放到系统里面去。还有就是到底要投入多少自动化的东西,还是说有些工作要让人去做。这个我们管它叫模板,根据它才能界定到底在哪一个工厂要做什么样的系统,这是我们强生内部自己所采用的方式。虽然在这里不方便告诉大家,我们是怎么去做去定义的每一家工厂的,但是我们确实在内部把我们的工厂分成一二三四个不同的等级,不同的等级做的工厂4.0是不一样的。

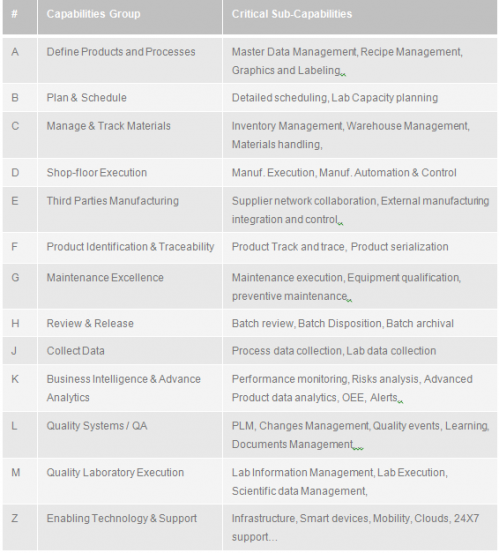

界定面向未来工业4.0的工厂需要具备的能力

第一个是怎样定义产品和工艺流程,包括主数据的管理、recipe的管理、图及标签的管理等等这些方面。第二个是怎样去做计划。第三个是怎样跟踪物料,大家做ERP都是知道怎么去做,布局的管理、仓库的管理。生产车间里执行的过程,MES以及一些自控方面的东西。

接下来是怎样去管理第三方的合作伙伴,三方的合同制造非常重要。然后是关于产品唯一标识,通常情况下,我们说电子监管码和它的追溯追踪是两个不同的概念,作为任何一个企业,都需要具备这个能力,确保自己的产品追溯追踪。

下面一个是制药设备的维护优化,然后是整个生产的放行,还有关于数据的收集,我觉得工业4.0里面一个很重要的东西,就是怎样把所有的数据收集上来,让信息能够将物料、人、设备整合在一起。

接下来就是怎样分析这么多的数据,从中得出相应的结论后,反过去改善自己的工艺,让工艺更灵活化。还有就是关于实验室的一些东西。最后就是要有最基本的基础设施,比如一些智能设备和云计算,我们过去都是民用化,现在要把它变成商业化或者工业化放到制药行业里面去使用。

不同系统侧重点不同

说到S95,是因为我们过去会发生一些窜位的情况,窜位就是说不该它做的事情它也在做。

最近我和我们生产的同事在讨论一个有趣的问题,他问:"我觉得所有做的数据都应该要录入系统,但为什么要有这么多系统?一会儿是MES,一会儿是ERP"。我就问他一个简单的问题:"我们最后做填充做包装,你为什么要有一个胶囊灌装机,还要有一个瓶子灌装机,为什么不能搞一台机器呢?做包装就做包装,为什么会有前料包装后料包装呢?为什么不能把所有东西全都揉在一起呢?",他说:"这是不一样的。"我说:"我的答案也是一样的,因为不同的系统侧重点是不同的。"

在强生,我们是按照这个模式去进行界定的,到底什么样的系统在做什么样的事情,不应该窜位去做不应该由你做的事情。根据S95的指南,对系统边界进行划分,用于指导不同的工厂实施不同的系统。

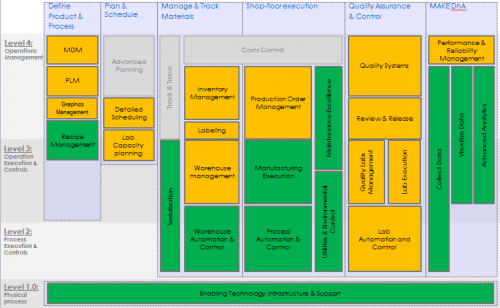

"工厂4.0"的不同层级定义

下图是琼森根据S95的指南对于琼森工厂4.0规划的各个系统。前面提到了一些。

关于质量,我们说质量是一个企业级的东西,不是针对某一个工厂而言。关于合规、质量管控方面的东西,在强生内部有实验室系统、质量跟踪的系统、文档管控系统、偏差管理、变更管理、个人培训。个人培训是确保人是合格的,这个地方我想提一点,我们过去做系统验证、设备验证、环境验证,但是有没有做过人的验证?人是整个生产过程中非常重要的,这个培训系统是非常基本的,就是要确保人是通过验证的,他有资格合格去做这个事情。

关于工厂维护方面,我们把他定义在S95的第四级,是为了跟公司固定资产管理一致,而在真正的设备维护和校验,则是在第三级中定义的。在第三级里,包括生产运营和库存管理、工艺在线分析技术(PAT)、质量监控等。我相信很多同行都会运用到PAT,在强生,我们也把PAT作为工厂4.0非常重要的一个部分,把它放在这个地方,通过在线检测分析能力提高产品放行速度。

关于生产及实验室数据的收集和归档,最好能集中处理,过去N多年的都可以把它全部整合在一个地方。关于测试,比如我们的实验室怎么去做分析,然后实验数据是怎样管理的,在实验室里面,分析员做测试的时候应该按照怎样的步骤、工艺流程去做等等。这些也是属于第三级。

然后再下到第二级的时候,是控制层的系统。就是对你的厂房控制是怎样管理的,比如空调系统,大家都知道在很多药行里面,空调系统是非常重要的,要确保空气质量是达标的、符合要求的。关于制造过程的控制,我知道很多公司都会用批控制系统,SCADA怎样设计等等。关于供应设施的控制,包括水系统、蒸汽等等。大家都知道在工厂范围之内有很多搬动的动作,搬动绝大多数是对物料的搬动,生产过程从头到尾都是在整合这些物料,搬运这些物料,怎么去管控这些东西是我们另外一块的设计。

下面这一层是第一级,其实是接近于我们自控仪表。当然还有最下一层,我们叫零层,零层就是大家很熟悉的单体设备,比如搅拌器、蒸馏器等等。

接下来我们根据不同的定义来制定模板,就是不同工厂有可能需要不同的内容,把刚才的东西竖向按业务功能进行划分。最开始关于产品的定义,这个地方是和研发中心对接起来的;然后去做计划,然后是管理和跟踪物料,然后是生产车间执行的过程,然后就是质量的保证和控制,最后进行DNA数据分析等。在第一个业务功能单元中,用S95模型进行分解。比如MES和工艺自动化控制的系统就会落在生产车间执行的业务功能单元中。

更加细化的分解,我们加了更多的内容进去。比如前面是对于产品和工艺的定义、计划、采购,接下来是生产车间执行的过程,然后是我们分销的阶段和质量管控,最后是HR、财务报销、法务方面的内容。

举个强生自身的例子,我们在公司内部把药品的产品线叫做平台。这是我们其中的一个非常小的网状结构的平台,从API开始到fill & finish到包装package到市场,中间的过程是: API有可能有些是内部生产的,有些是外部生产的,真正做fill&finish的时候,比如做成片装、胶囊、粉剂、针剂,又是另外一个工厂。如果分包的话,可能还有一个工厂,最后也要把它放到市场上去。

这个是我们真正的不同产品从端到端的结果,问题就在于过去我们只是考虑某一家工厂到底应该怎样去做,如果把所有的工厂全部连在一起的话,又该如何去做?

在这里,我想分享一下强生的做法:recipe是从研发中心开始,它包括从研发中心一直到最后所有的东西,只不过不同的工厂会应用到不同的recipe。如果在两家工厂里做API的话,这两个工厂的recipe应该是完全一样的;如果这几家要做fill &finish的话,那么这几家工厂的recipe也要是一样的,不然每家工厂都会做技术转移,做很多验证,所有的设备和工艺方面的东西都要再搞一遍。

强生的做法是一个recipe,一个产品从头贯到尾,如果有fill&finish的话,就把中间一段截给你,不管是A工厂做还是B工厂做还是C工厂做,都是这个recipe,这个recipe是在全球范围的,所有的都可以很轻易地发到每一个工厂里面去。工厂要有一个接收的系统,能够把这个recipe直接拿过去,比如我们现在都在用批控制系统,按照一定的规则,所有的系统都接受同一个recipe,确保recipe从头贯到尾,每家工厂的过程是一样的,这样的话只需要在一家工厂做验证,那在另外一家工厂所有验证过程就减少了很多。

强生的连续性生产

最后,我想跟大家分享另外一个东西,就是最近强生刚被FDA批准有一个治HIV-1感染的药物Prezista(darunavir,地瑞那韦),批准我们可以使用连续性生产。

我不知道大家过去有没有了解过什么叫做连续制造,连续制造就是说我的产品从生产开始,中间就会不停的查看目前生产的产品,这个我们叫CPP或者CQA的控制点是不是OK,如果不OK,就会自动调整设备让它达到这个要求,等到产品从头到尾经过几个步骤出来之后,很多检测已经达到了可以放行的标准。

在制药行业里面,很多年没有什么特别新鲜的东西出来,而我们最近搞的制造是一个非常困难的技术,通过多年的努力,我们的第一个产品已经得到FDA的批准,可以按照这种方式去做。通过消除批工艺中步骤之间的间歇和启停,减少停止和启动期间人为错误的机会,连续制造更可靠、更安全。高效、可靠、安全,这是一个强大的组合。新的连续制造生产线较少了80%的制造和检验周期时间,削减了1/3的浪费。为什么能取得这些效果,跟PAT有很大的关系,如果有很好的PAT控制的话,在生产过程中可以自动的机器对话机器,它能够进行自调整,不需要人为的干预,如果有PAT的话,它可以进行在线实时分析,监控生产质量,然后反馈结果,如果不对了,它马上调整机器,比如生产片剂,硬度是怎样的、其他的CPP是怎么样的,它都能够去自动的调整,当产品出来的时候,就已经能接近放行的标准了。这个不是我们工业4.0所设想的东西么?!这是我想给大家分享的另外一个现在强生正在做的,好的,我要跟大家分享的就是这样了,谢谢大家!